東レの特許技術であるナノアロイは、ロッドのブランクに利用されている技術ですが、

正直良くわからん!

ネットでも解説がされていたりするのですが、個人的に理解が難しいなあという部分も結構あったり、誤認されているような内容もあったり。

我々フィッシャーマンがナノアロイについて最も知りたいのは、

ロッドとしてどんな特徴を持つものなのか?

従来品と何が違うのか?

という部分ではないでしょうか(少なくとも私はそうでした)。

なので、難しい事は極力抜きにして、自分なりに色々と調べてみて、なるべく簡単にナノアロイのロッドがどんな特徴を持っているのかを解説してみました。

結構長めの記事になりましたが、興味のある方は読んでみてください(約6000字)

ナノアロイを採用しているメーカー

このナノアロイ技術ですが、現在では様々なロッドメーカーが採用しているようです。

ダイワ・・・モアザンブランジーノ、月下美人EX、など

シマノ・・・エクスセンスインフィニティ、ソアレエクスチューンなど

ヤマガブランクス・・・バリスティックTZ/NANO、ブルーカレントTZ/NANOなど

アピア・・・フージンADなど

ハイエンドクラスへの採用が多く、コストも高いことが伺えますが、それだけ性能も良いのでしょうね!

ナノアロイは樹脂の技術

ロッド性能は樹脂の性能にも依存する

ナノがどうだとか、アロイがどうだとか、詳しい事を書くと、???になりそうですし、私もよく理解できていません(笑)有機化学が苦手なもので(;・∀・)

なので、原理がどうとかは省いて、ロッドに関係のある部分に的を絞って簡潔に書こうと思います。

まず、ナノアロイとは、ロッドの中に含まれる樹脂の技術の事のようです。

なので、カーボンとは無関係の技術ですので、たまに目にするナノカーボンという表現は適切ではありません。

それで、

なんで樹脂の技術が重要なのかといいますと、

ロッドの原材料は、プリプレグと呼ばれるカーボンシートの事ですよね。

参照:東レ

このプリプレグには、カーボン繊維の他に、窯で焼いた際の硬化剤の役割となる樹脂が20%~30%くらい入っています。

結構入っていますよね。

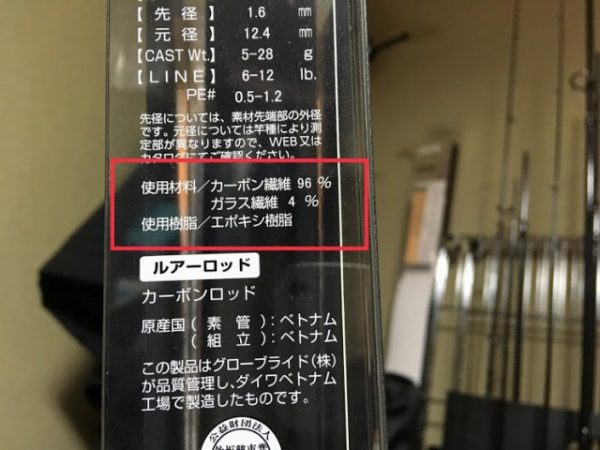

したがって、メーカーがロッドに表示しているカーボン含有率99%とかいうのは、樹脂が1%という意味ではありません。

残りの1%はガラス繊維だったり他の繊維素材です。

このように、ロッドメーカーは「繊維の含有率」を100分率で公表する義務はありますが、「樹脂の含有率」を公開する必要はないんですね(全国釣竿公正取引協議会の規約第5条による)。

ナノアロイだと樹脂を少なくできるのでカーボン99%の純度の高いロッドを実現できていると書かれている記事をチラホラ見かけましたが、実はそんなことはありません。ナノアロイのプリプレグの樹脂含有率は24%です。

もう一つ付け加えると、カーボンは軽いので、樹脂を少なくしてカーボン密度を高めた方がロッドが軽くなるという話もウソです。

カーボンはガラスなどの素材に比べて軽いだけで、樹脂よりは重い素材です。

密度はカーボン繊維が1.8程度に対して、エポキシ樹脂は1.1〜1.4位です。

なので、同体積比でいえば、理論上は樹脂が多いものほど軽くなります。

話を戻して、

ロッドにはこれだけ樹脂が入っているのですから、ロッドの性能はカーボンだけではなくて樹脂の性能にも依存しているのは明白ですよね。

たとえば、ダイワはプリプレグから樹脂を絞り出してカーボンの密度を高めたものをHVFカーボンとかSVFカーボンとか名付けて高性能化を謳っていますし、シマノのマッスルカーボン等も同じ類ですね。

また、ロッドのコシ抜けやヘタリなどは、「層間剥離」と呼ばれる樹脂の劣化によってロッドの性能が失われた結果のようです。

このように、ロッドの性能には樹脂の含有率や物性も関わっているので、

ロッドの性能=カーボンと樹脂の両方の弾性や強度を合算したものという事が理解できるかと思います。

つまり、

ロッドに含まれる樹脂の性能を上げてやっても、ロッドの性能は上がる

という事です。

樹脂の性能をアップ

ここからやっと本題ですが、以下に東レが公表しているナノアロイの説明を示します。

本技術は、組み合わせる樹脂の種類や硬化剤、硬化条件を最適化することで、均一相溶混合物の状態から硬化を経て、樹脂硬化物の相分離構造をナノオーダーレベルで制御するもので、従来トレードオフにある特性の両立を達成しています。これまで樹脂の弾性率と破壊靭性はトレードオフであり靭性を維持しながら弾性率を向上させることは困難でしたが、ナノアロイ ® 技術を適用することで相反する特性の両立を実現することができました

要約すると、

これまでの樹脂は、硬くする(高弾性)と強度が落ちてしまったが、ナノアロイ技術によって「硬い」と「強い」を両立する樹脂が実現できたという事です。

このナノアロイの原理を簡単に解説すると、

高弾性樹脂と高強度樹脂の2種類を混ぜ合わせ、これらを(ナノオーダーで)分離させる技術を開発しました。すると、両方の特徴を持ち合わせた樹脂を開発することに成功しました。

という事だと思われます。

つまり、ロッドに対するナノアロイ技術の効果というのは、

樹脂の弾性や強度を上げてやる事で、ロッド性能を向上させる

というモノらしいです。

ナノアロイに採用されているカーボン

ナノアロイは樹脂の技術なのでカーボンとは無関係ですが、ロッドの原料となるプリプレグの大部分はカーボン繊維です。

なので、ナノアロイのロッドの特徴を理解するためには、使われているカーボンの性能についても理解しておく必要があります。

実は中弾性カーボン

ロッドの弾性は30tとか40tとかのt数で表現されますよね(正式にはtf/mm2という単位で表示される)。

これは引張弾性率と言われるもので、変形しにくさ、あるいは硬さなどをイメージすると分かりやすいかと思います。

そして、高弾性ほど硬くて反発力があり、振動を減衰させずに伝達できるので感度も良くなります。

一般的には、

・20t以下:低弾性

・28~35t:中弾性

・40t~:高弾性

とされており、高弾性シーバスロッドで有名なGクラフトなどで最大で46tカーボンが使用されているようです。

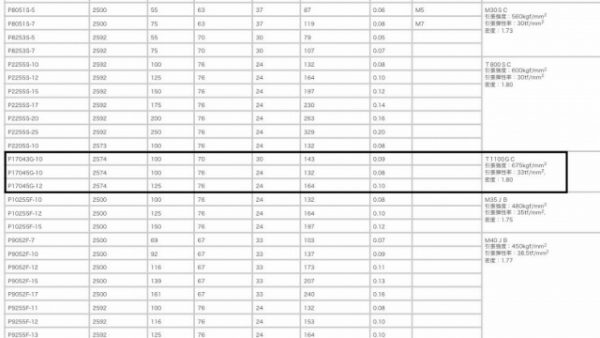

それで、ナノアロイを使ったプリプレグですが、

東レの数あるプリプレグから該当品を探してみると(こちらから確認してみてください)、

ロッドに使われているのは「樹脂名:2574」という高曲げ強度タイプのナノアロイでしょうから、実に3種類しかありません。

つまり、この3種類のプリプレグを使用してナノアロイと謳われているロッドが作られているのです。

それで、このナノアロイが使われたプリプレグの引張弾性率(t数)ですが、

いずれも33tで中弾性に相当します。

なので、ナノアロイを謳っているロッドは、例外なく33tの中弾性カーボンを使っているという事になります。

※ただし、今後の技術開発によって、高弾性カーボンにもナノアロイ技術が適用されていく可能性は高い

高性能カーボン「T1100G」

ナノアロイ技術が採用されているプリプレグのカーボン繊維は、T1100Gという種類のみです。

このT1100Gが33tのカーボン繊維なのでナノアロイは中弾性であるのですね。

しかし、どうやらこのT1100Gというカーボンが非常に高性能みたいで(T1100Gの詳細はこちら)、従来品の中弾性炭素繊維であるT800Sと比べると、

- 弾性率:30t⇒33t

- 引張強度:600kgf/mm2⇒675kgf/mm2

と、弾性・強度ともにアップした高性能カーボンらしいです。

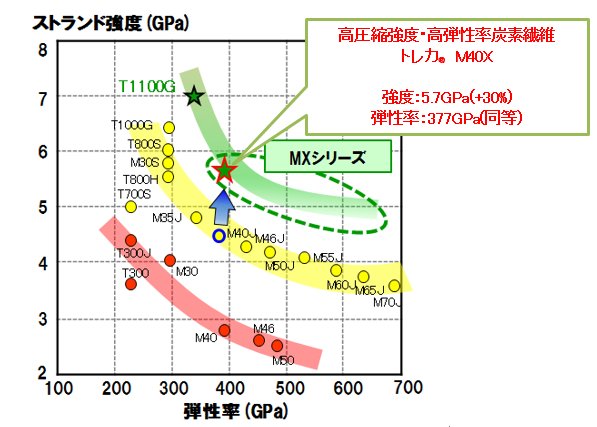

参照:東レ

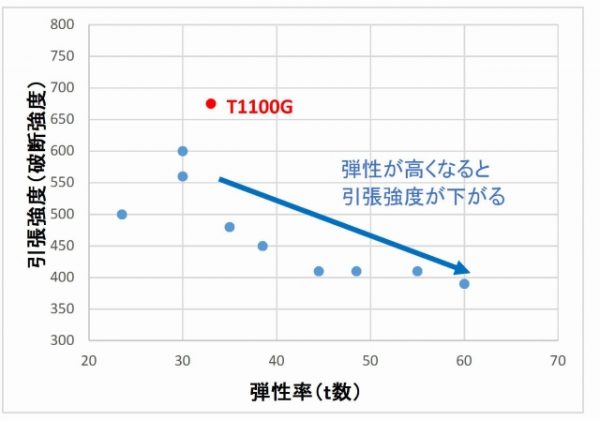

一般に、カーボンの破断強度は、引張強度という物性値で示されますが、t数(弾性)を上げると引張強度は低くなっていくという逆相関が認められます。

ロッドでいうところの、高弾性ロッドは硬いが折れやすいという性質ですね。

つまり、弾性と強度は相反する性能なわけです。

それで、このカーボン(T1100G)なのですが、

以下に示す東レのカーボン繊維の弾性率と引張強度を下表にまとめてみると、

表 カーボンの種類による弾性率(t数)と引張強度(破断強度)の関係

| 弾性率(t数) | 引張強度 | カーボン繊維 の種類 | 備考 |

| tf/mm2 | kgf/mm2 | ||

| 23.5 | 500 | T700S | |

| 30 | 560 | M30S | |

| 30 | 600 | T800S | |

| 33 | 675 | T1100G | ナノアロイ |

| 35 | 480 | M35JB | |

| 38.5 | 450 | M40JB | |

| 44.5 | 410 | M46JB | |

| 48.5 | 410 | M50JB | |

| 55 | 410 | M55JB | |

| 60 | 390 | M60JB |

引張強度の675kgf/mm2という物性値は、全ての炭素繊維の中で最強の引張強度です。

散布図にしてみると一目瞭然ですね。

通常、弾性が高くなると引張強度は小さくなっていくという逆相関が認められるのですが、T1100Gは弾性率(t数)に対して高い引張強度(破断強度)を実現しています。

つまり、ナノアロイに使われている炭素繊維T1100Gは、

他の中弾性カーボンと比べても、引張強度が高いので大きく曲げ込む事が可能

と言える為、非常に粘りの強い中弾性カーボンと言えそうです。

ナノアロイを使ったロッドの特徴

ここまで、ナノアロイの樹脂やカーボンについて個別に説明してきましたが、

ここでやっとロッドの話になります。

ロッドの性能はカーボンと樹脂の性能を合算したものですから、上述したような樹脂やカーボンの特徴から、ナノアロイ技術が採用されているロッドの特性としては、

・T1100Gというカーボン繊維によって、中弾性でありながら低弾性ロッドよりも更に引張強度が高く曲げ込める

・ナノアロイ技術によって、樹脂の弾性や強度といった性能を更に向上させている

という2点になります。

つまり、

中弾性ロッドでありながら、低弾性以上に大きく曲げ込むことができ、高弾性のように高感度・高反発

という特徴をもったロッドになりますね。

まるで魔法のようなロッドです(;・∀・)

しかし、流石に魔法は存在しないようで、

FCLLABOの津留崎氏はナノアロイについてこう述べています。

「ナノアロイは高弾性ではない。中弾性にしてはシャッキリ感があるというだけである。硬さでいえば40tカーボンには及ばない」

このシャッキリ感というのが、ナノアロイの効果による高弾性化であると思われますが、カーボンが33tであるため、流石に硬さ(弾性)は40tカーボンには及ばないらしいです。

やはり、樹脂のスペックを上げて弾性を高めたといっても、弾性に関しては中弾性の範疇という事ですね。

つまり、ナノアロイ技術によって樹脂の弾性を高めても、カーボンそのものが高弾性なロッドには勝てないという事ですから、樹脂の性能がロッドに与える効果は限定的であると言えそうです。

また、巷でのナノアロイの評価は、キャスト時には硬く感じるが、魚を掛けると良く曲がるといった評価が多いようですが、これは、

・キャスト時の硬い印象⇒ナノアロイによる高弾性化

・魚が掛かると曲がる⇒中弾性カーボン本来の特性

というナノアロイによる樹脂の効果とカーボン本来の特性の両方の特徴が現れている結果だと思われます。

要は、キャスト時のような負荷が小さい時はナノアロイによるシャッキリ感が強調されるが、魚が掛かって高負荷が掛かった際には中弾性カーボン本来の特性が出てくるという感じかなと思われます。

なので、ナノアロイのロッドの特徴としては、

高弾性に近い感度・反発力を持ち合わせた粘り強い中弾性ロッド

と表現するのが適切かと思われます。

どちらかというと、高性能カーボン繊維(T1100G)の特性による破断強度の高さに最大の特徴がある中弾性ロッドで、ナノアロイ技術によって弾性(感度や反発力)もそこそこ向上させたという、弱点の少ない総合力の高さが売りのロッドなのかなーと思いますね。

ナノアロイ×高弾性カーボン

ナノアロイが使われたロッドの特徴として、感度が良いとか、キャスト時の収束が速いとか言われていることが多いようです。

この感度の良さとか収束の速さというのは、弾性率の高さに起因するもので高弾性カーボンの特徴です。

しかし、ナノアロイはt数でいえば中弾性ですので、高弾性ロッドと比べて決して感度が良いとか収束が速い素材ではないわけですよね。

つまり、感度の高さや収束の速さなどの特徴はナノアロイの特徴ではないはずです。

しかし、なぜ我々ユーザーの間ではこういった認識が多いのか。

これは恐らく、ナノアロイと表記されているロッドは、高弾性カーボンをベースにしたロッドにナノアロイを組み合せたものが多いからではないでしょうか。

ナノアロイを名乗るロッドは、ブランク全体がナノアロイである必要はないですからね。

高弾性ロッドは、高感度・高反発である一方で、破断強度が弱く折れやすいという側面を持ちます。

ここに、そこそこ弾性があって非常に破断強度の強いナノアロイを素材として組み込んでやると、弾性の低下を極力抑えながら、ナノアロイの最大の特徴でもある曲げ強度を高弾性ロッドに付加できるわけですよね。

程度はあれど、高弾性ロッドに粘りを付加できるはずです。

例えば、ダイワのハイエンドロッドには「SVFナノプラス」というカーボンが使われていますが、

これは、元々あった高弾性SVFカーボンにナノアロイを組み合わせて強度を上げたカーボンでしょうね。

つまり、ナノアロイは高弾性カーボンの弱点を補える非常に相性の良い素材であるため、高弾性カーボンベースのハイエンドロッドに適用されている事が多いのではと推察されます。

その結果、ナノアロイだから感度が良いとか収束が早いとかいった認識をされている可能性がありますね。

まとめ

東レの特許技術であるナノアロイ技術について、自分なりに調べて、なるべくわかりやすいように記事にしてみました。

長くなりましたので、記事の内容を以下にまとめます。

- ナノアロイは樹脂に関する技術で、樹脂の弾性と強度を高めることでロッドの性能を向上させる技術

- カーボン繊維にはT1100Gという高性能な中弾性カーボン(33t)が使用されており、従来の中弾性カーボンと比較して引張強度(破断強度)が非常に高く、大きく曲げ込むことができる

- ナノアロイが採用されたロッドは、高性能カーボン「T1100G」による破断強度の高さが最大の特徴の中弾性ロッドで、ナノアロイの効果によって弾性(感度・反発力)が底上げされて総合力が高い。ただし、弾性(硬さ)は40tカーボンには及ばない。

- ナノアロイは、高弾性カーボンと組み合わせた場合、高弾性の弱点である破断強度を補えるため非常に相性が良い。そのため、ハイエンドクラスの高弾性カーボンベースのロッドに粘りを与える事を目的として組み込まれている事が多いと推察される。

ナノアロイが採用されたロッドは、きっとナノアロイが凄いんだろうというイメージを持っていました。

しかし、実際には、ロッド性能は基本的にカーボン繊維の物性が大きく関わっているので、ナノアロイがもたらす効果というのは、ロッド性能のベースアップ程度と位置づけるのが正しい認識だと思います。

ロッドは樹脂で出来ている訳ではなく、その大部分がカーボンですからね。

以上、自分なりに分かりやすく解説したつもりですがどうだったでしょうか。

少しでも、ナノアロイについて理解ができれば幸いです。

※なるべく間違いが無いように努めたつもりですが、もし誤認している箇所があればご指摘ください。

【追記】

2018年11月に、樹脂にナノアロイ技術を採用した新しい炭素繊維「M40X」が発表されていたみたいです。

参照:東レ

M40Xは38tの弾性率を持つカーボンのようで、現状よりも高弾性なカーボンに対してもナノアロイ技術が使われる事になります。

M40XはT1100Gと比べて強度は劣りますが、40tに迫る高弾性なカーボンでありながら30tカーボン並に引張強度が高い事が特徴の素材のようです。

恐らく数年後には、技術開発によって40t以上の高弾性カーボンにもナノアロイが採用される可能性が高そうですし、今後は高弾性ロッド=折れやすいという図式が無くなる可能性すらありそうです。

この新しいカーボン素材を使用したナノアロイ技術がロッドとして実用化されるのが楽しみですね!

コメント